高速气动控制的核心基础件及其实践(报告)

来源:液压气动与密封时间:2020-05-22发布人:奇夏小编辑

2019年10月23日~10月26日,“PTC ASIA 2019高新技术展区国际技术交流报告会”成功在上海新国际博览中心举办。本届报告会得到行业知名专家曾广商、王玉明二位中国工程院院士,国际同业组织VDMA金斯利先生和来自于中国、德国、日本、英国、美国的国际知名企业专家,国内知名院校和科研院所的大力支持。在此,我们深表荣幸并衷心感谢!报告会现场观众认真聆听、积极互动,良好的效果让我们倍感欣慰,这一切都激励着我们继续努力,为流体传动与控制技术进步添砖加瓦,为世界流体动力产业发展贡献新的力量!为了让更多的同仁了解本届技术报告会实况,我们应行业需求对专家的精彩报告进行编辑整理,陆续发表在2020年《液压气动与密封》杂志和微信平台上(公众号:chpsa-yqm),供学习分享。敬请关注!

PTC ASIA 2019 高新技术展区现场技术报告(之九)

高速气动控制的核心基础件及其实践

——据同济大学訚耀保教授报告整理

非常高兴有机会介绍我们团队关于“高速气动控制的核心基础件及其实践”的内容,欢迎大家就“高速气动控制”进行交流。今天主要介绍2个主题,第一是气动伺服控制的由来;第二是高速气动控制的核心基础件与实践。介绍3~4个高速气动控制的案例,包括超高压的、高速控制的案例。

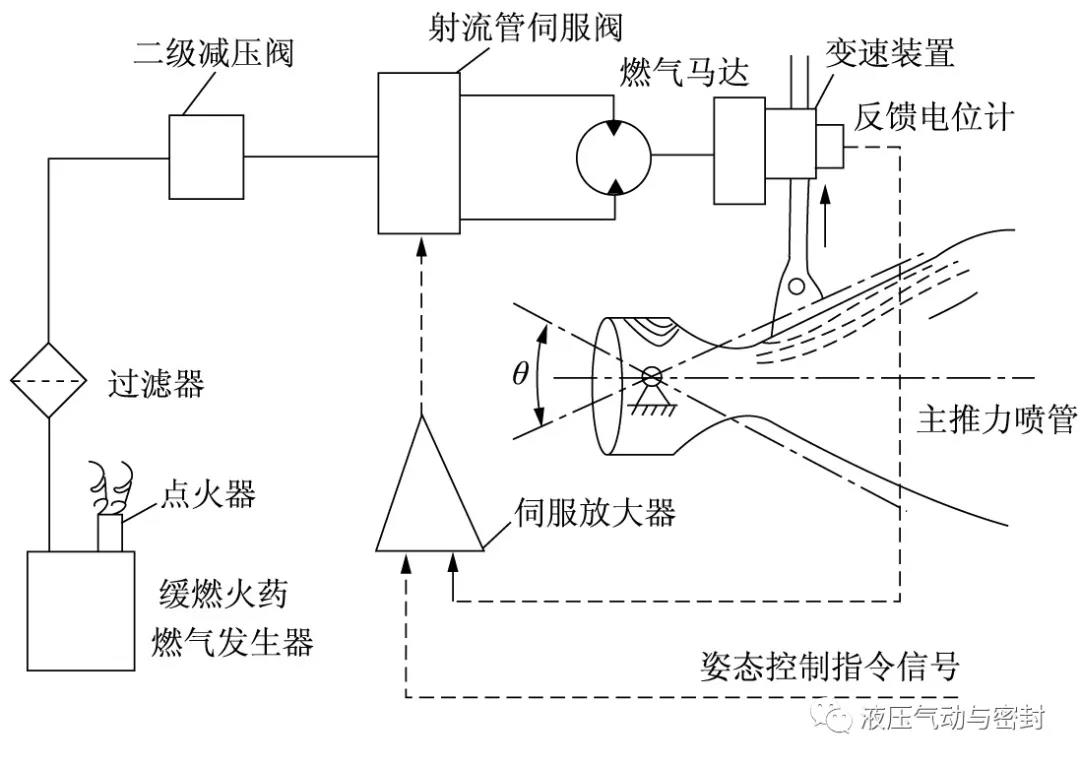

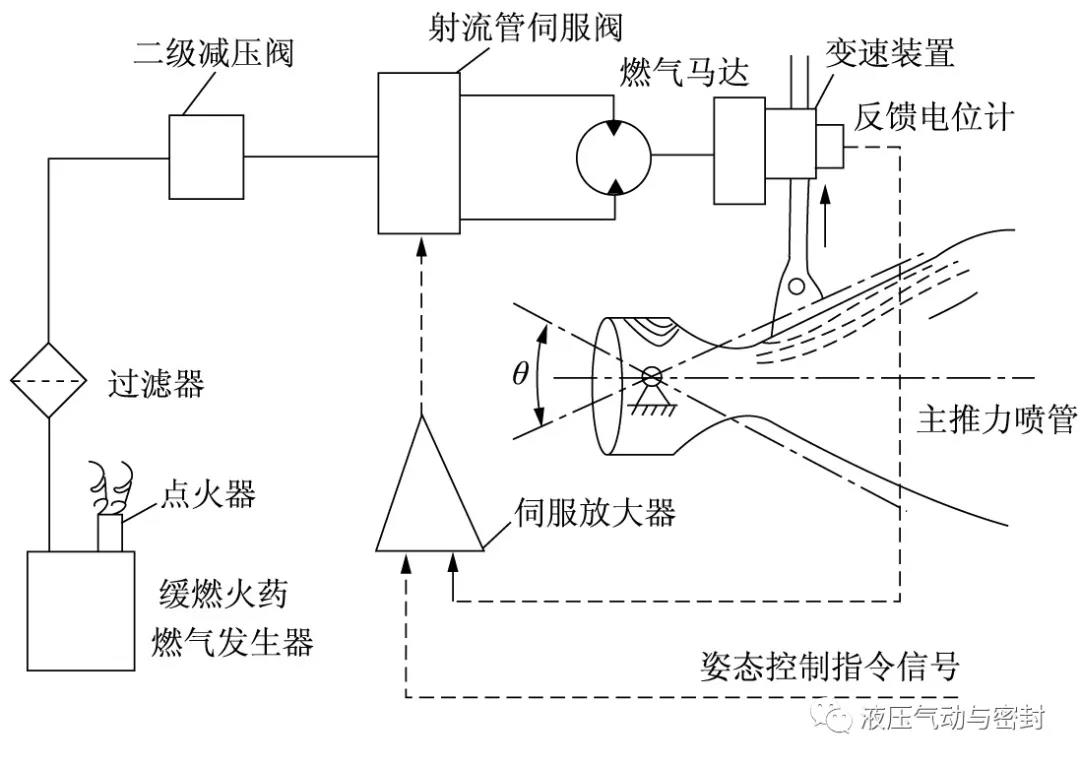

气动伺服控制起源于第二次世界大战前后,当时在导弹、火箭领域,要控制飞行体的姿态,控制其飞行的方向,就要有矢量喷管(见图1)。当时用的能源还不是气体,是硝酸铵缓燃火药,通过点火器点火之后产生1200℃~1300℃的高温高压燃气,经过两级减压后,输送至一个气动的射流管伺服阀,带动燃气马达,最后推动主推力矢量燃气喷管。这样的一种方式,应该说在导弹、火箭还有其他的飞行器上都用的比较多,我们找源头目前可能还只找到这里。

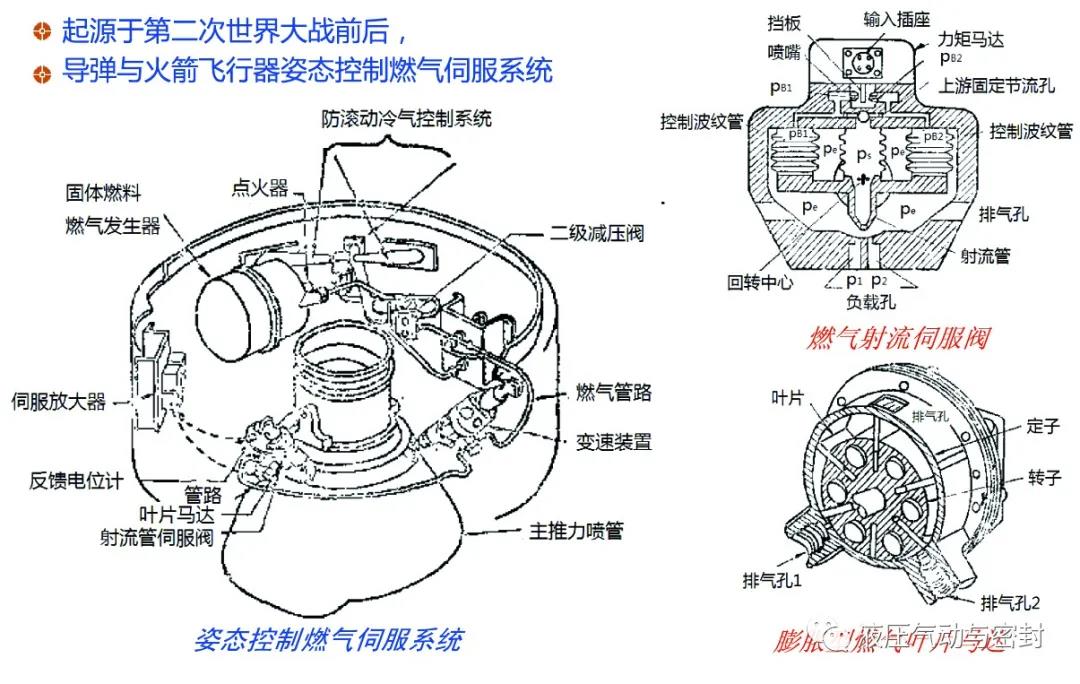

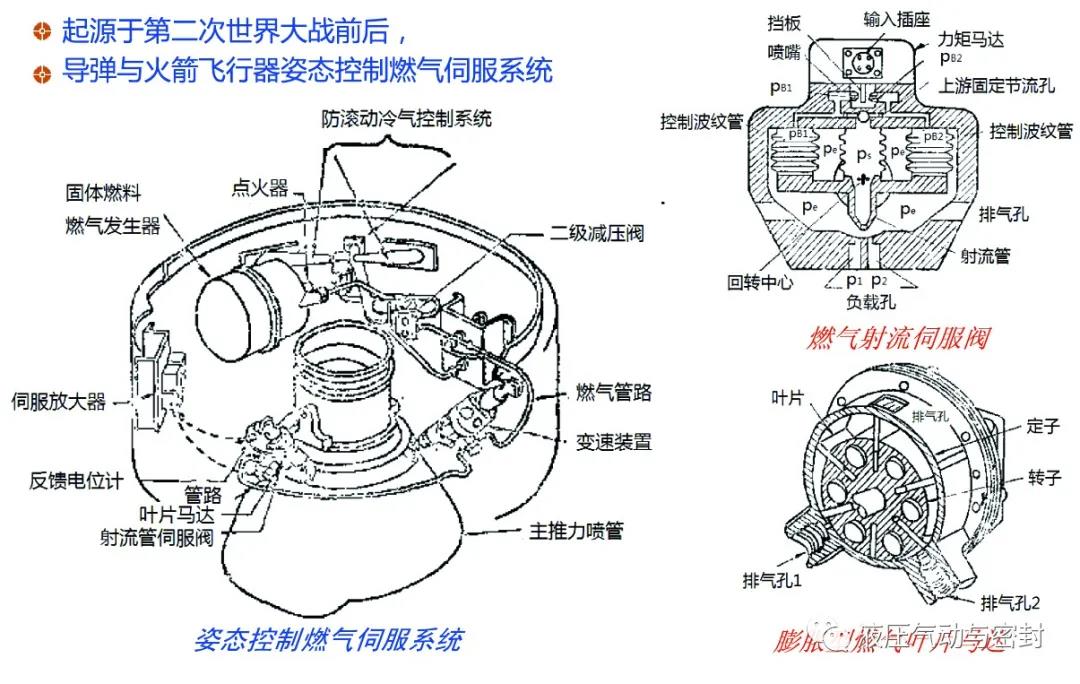

我们再看一下姿态控制燃气伺服系统结构图(见图2)。右上方是燃气射流伺服阀,其中有力矩马达、喷嘴挡板阀、波纹管阀,控制的是一个射流管阀,这个元器件是一个三级控制的气动伺服阀,是前苏联当时做出来的一个最新的东西,航天上用的。右下方这个是气动的叶片马达,这个马达在火箭的姿态控制当中得到很好的应用。所以我们去找应用源头的话,实际上就集中到前苏联,包括欧洲的一些武器系统上面。

在一般工业方面,1965年日本焊接协会将气动系统应用于车辆生产线的电阻式焊接机设备,气动电磁阀、气动比例阀相继问世,气动技术在汽车、飞机制造、火车车辆、机床、自动化生产线、机器人等方面得到了广泛的应用。从研究的学者来看,应该说比较早的是一位美国人谢尔(J.L.Shearer),谢尔1956年将气动阀控制气腔的几个经典数学模型包括机理,进行了归纳弄清楚了。然后日本有几个教授,1980年前后围绕气动回路和传热学特性建模,并做了几个流量伺服阀,高频的可以到200Hz的气动伺服阀,遗憾的是只做了几个样机,没有产业化。那么它的难点,我们可以称之为世界性难题,一个就是气体的压缩性,包括它没有润滑,润滑比较少导致摩擦力、非线性,这样造成了气动的低速。还有一个难点就是气动不对称性,我们后面会讲到。要突破这些难点,我们觉得当中很多可以通过硬件、软件或者气体的控制来实现的。

气动非对称性与非对称气动伺服阀

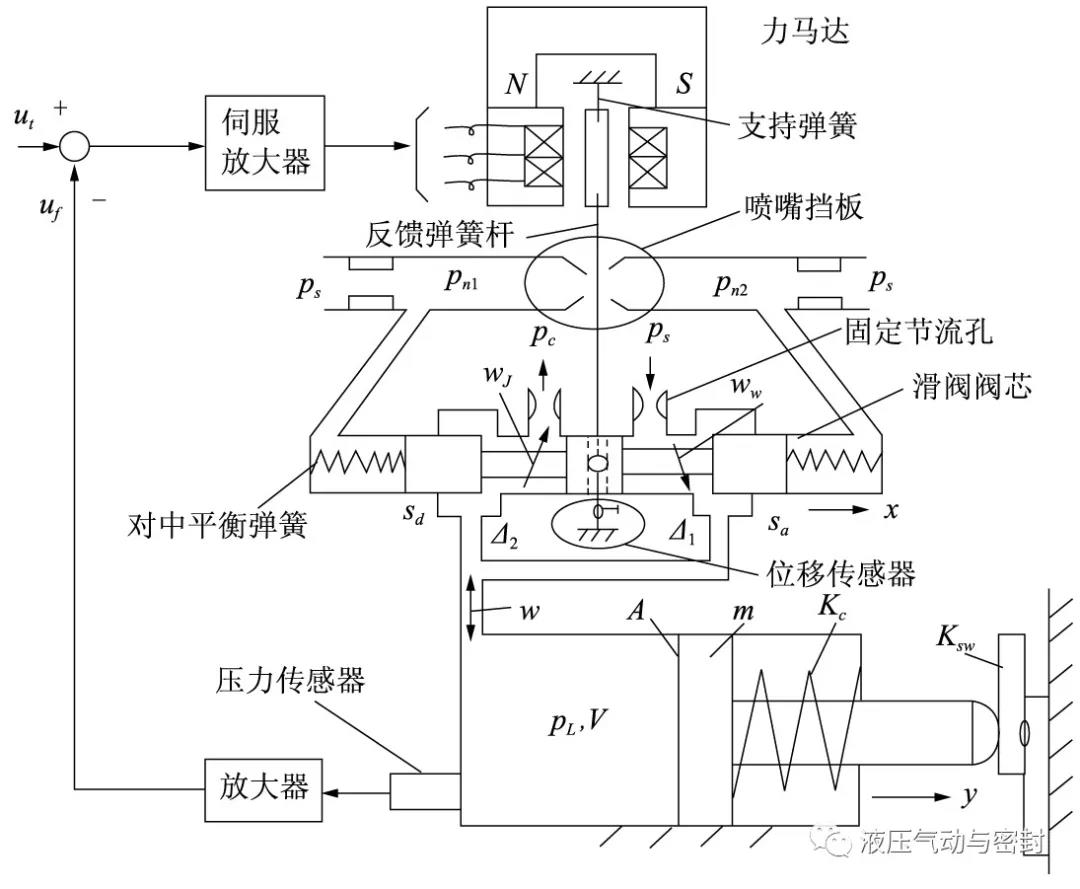

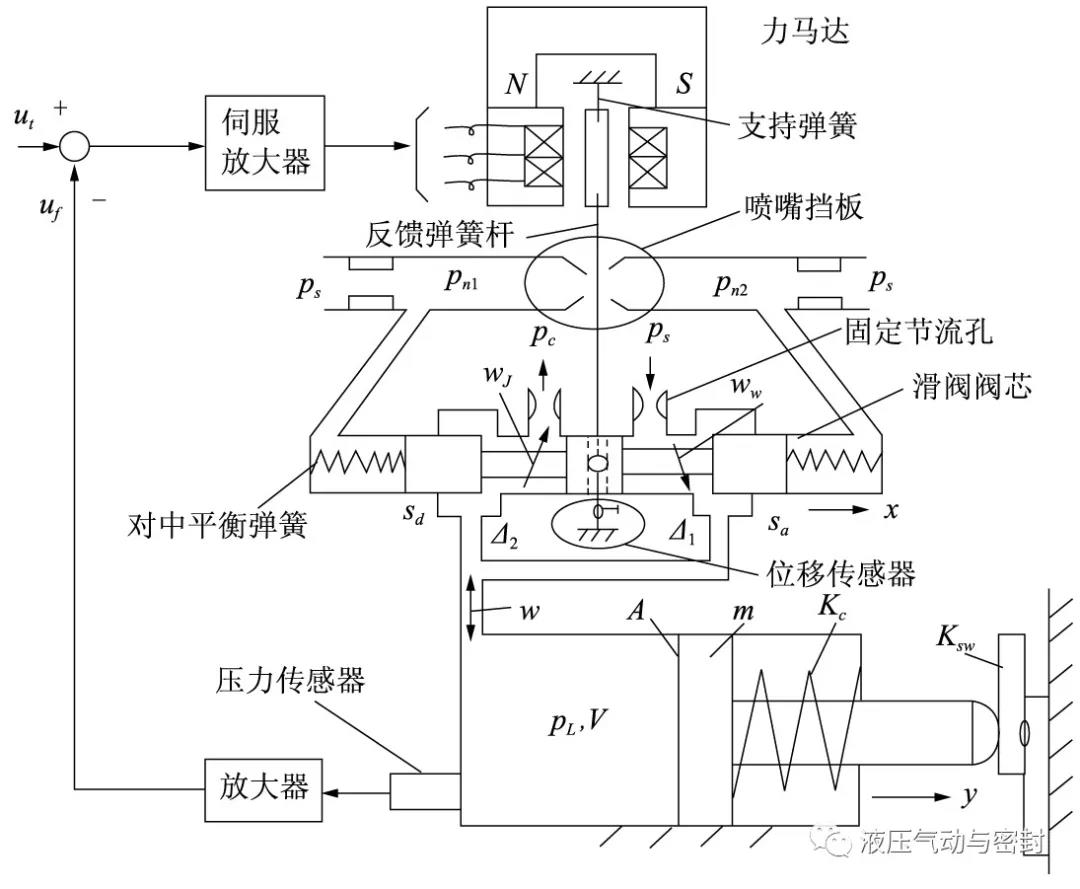

单一的一个气动容腔,如果要控制它的充气和排气,在我们经典的书上基本上都有介绍。往这一个容腔里充气有一个充气时间,然后这个容腔里的气体要排放出来,有一个排放时间,如果进气、排气两个节流喷嘴是一样大的话,那么充气时间是排气时间的约50%,也就是排气时间是充气时间的2倍,那么这个现象我们称之为气动的非对称性。这个问题在我们气动控制里面非常典型和棘手,气缸的一个容腔或者是2个容腔,充气排气的时间相差2倍,导致气缸活塞在某一工作点附近工作时两个容腔的气动控制会产生很多的压力冲击、压力波动、不稳定等现象。那么围绕这个现象该怎么办?就是说排气时间是充气时间的2倍,那么怎么办?围绕这个现象,我在日本的时候跟荒木献次教授一起,开发了一种具有不对称开口的气动伺服阀。不对称气动伺服阀的核心原理是:排放一侧的面积是充气一侧的2倍。这样就能实现排放和充气都是同样的高速。比如一般的液压伺服阀有四个节流口,我们可以将其中1个堵死,然后1个充气,2个排气,这样实现了不对称的阀。如果是单独去做一个伺服阀的时候(见图3),我们看到图上有wu、wd,即上游和下游,2个面积的梯度,我们可做成2倍,也就是说气动伺服阀里面充气的面积、排放的面积相差2倍,这样对于同一个容腔的充气排气可以做成相同的高速,即充气时间、排气时间同样快速。也可以阀的两对节流口面积梯度是相同的,但是通过软件的方式,使得排气时的阀位移是供气时阀位移的两倍。

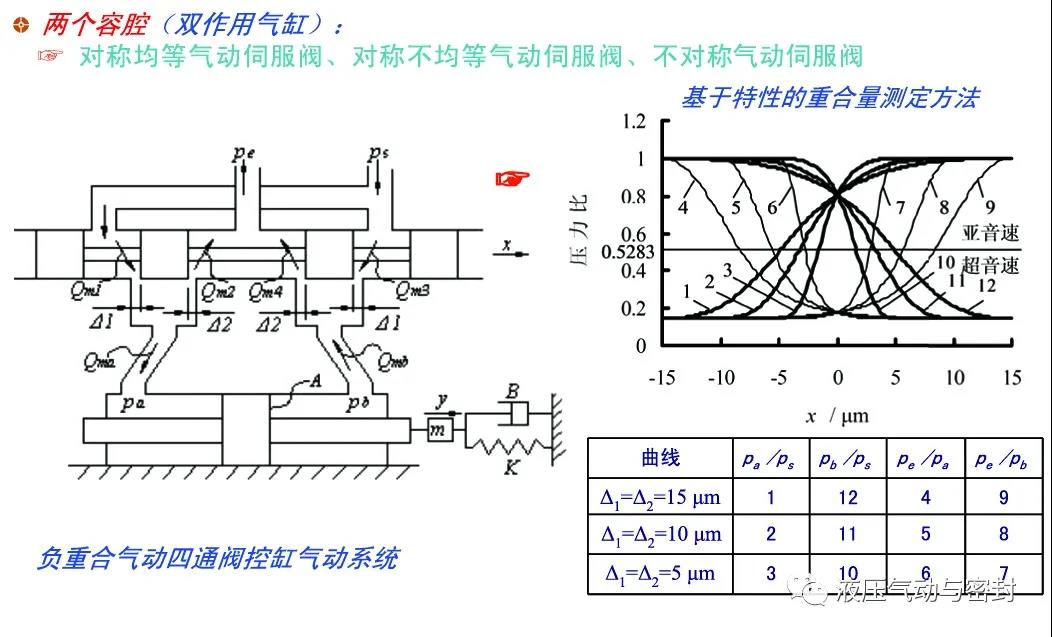

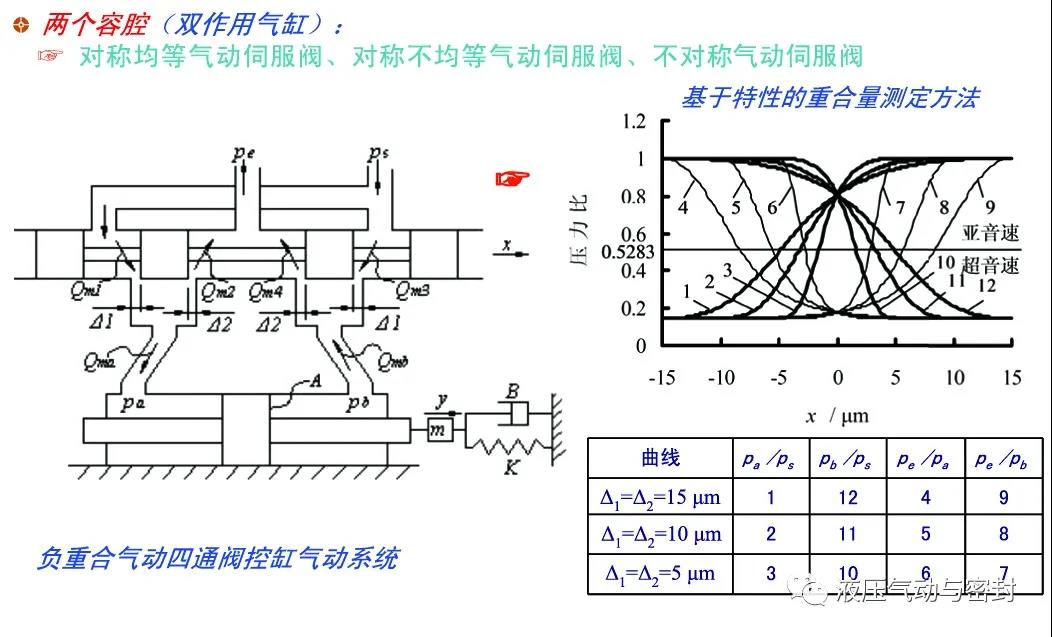

如果是控制2个容腔,也就是双作用气缸的时候(见图4),我们建议排气口的面积为充气口面积的2倍。还有一种方案就是同时采取对称均等、或者不对称不均等的正开口量滑阀,有△1、△2,就是说我们有4个正开口量,可以做成不一样,实现与气缸的两个容腔相匹配。另外一个就是排气侧跟Po有关的,供排气两个位置的两对节流口,面积的梯度可以做成2倍,那么排气和充气实际上可达到同样的高速,还可以得到一些基本的特性。关于对称阀与不对称阀,两者的流量特性不同:对称阀在阀芯正反方向相同开口量时,流量相同;不对称阀在阀芯正反方向相同开口量时流量相差2倍,同时节流口还存在超音速和音速流动区域分割,实现了充填和排放的时间都达到同样的快速性。

氢能源汽车输氢系统(超高压气动阀)

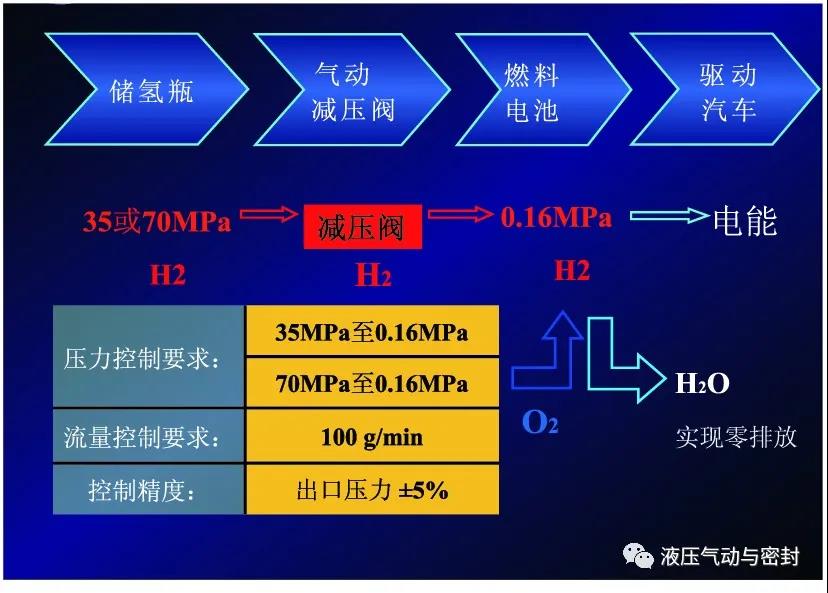

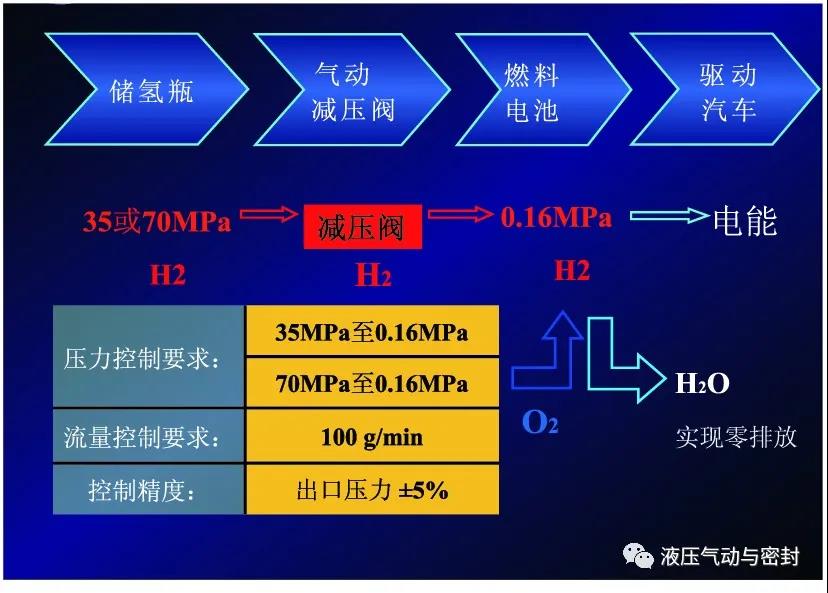

地球上的石油煤炭如果在30年、50年以后没有了,怎么办?可以提炼矿物质里的氢,压缩储存。可以利用氢跟氧反应时候的电能来驱动汽车的运行,生成物是水(见图5)。储存氢气的压力多少合适呢?下面有这么一个计算结果,如果汽车连续行驶240km,150L的氢气储存压力需要35MPa;如果450~500km的连续行驶距离,需要储存的氢气压力为70MPa。

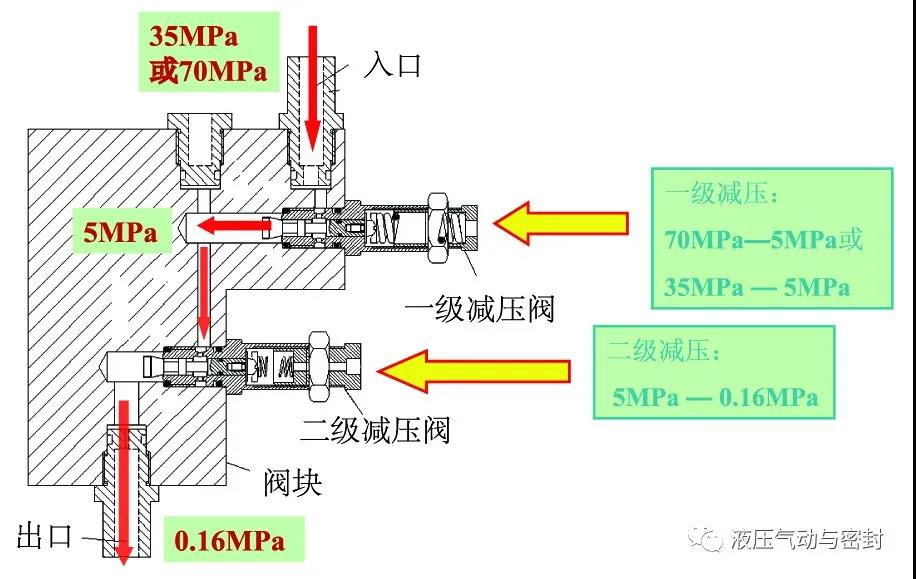

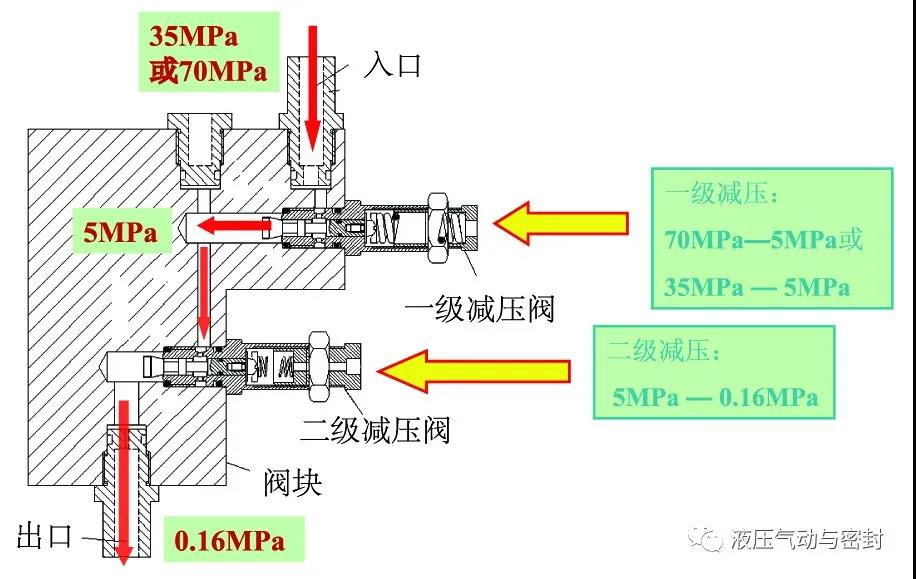

那么从35MPa或者70MPa的超高压减到燃料电池化学反应所需要的0.16MPa,这个超高压的气动控制需要各种元器件。当时我们得到863项目的支持,已经完成这个元器件的开发(见图6)。就是提出2级气动减压,先从35MPa、70MPa,减到5MPa,然后再从5MPa减到0.16MPa。

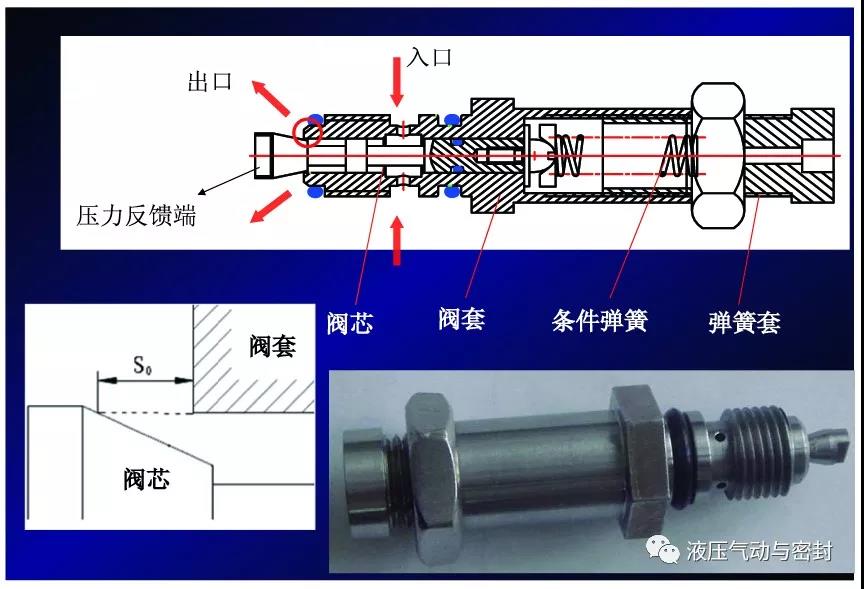

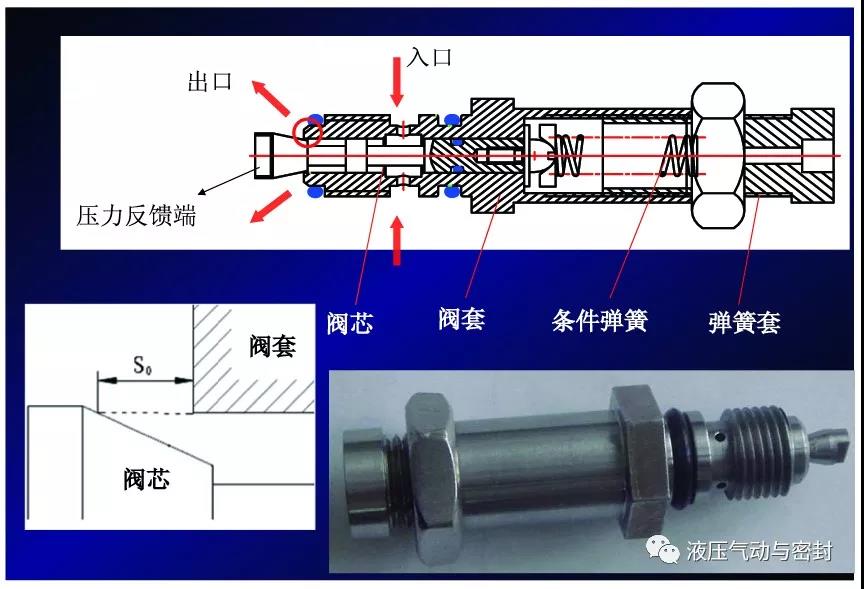

2010年上海世博会上的新能源汽车用的超高压的气动减压阀(见图7),外形就是一般的普通减压阀,但是它的每一个沟沟槽槽、包括它的材料和设计都是适应氢气超高压的状态。这两级减压可以通过各种流体计算的手段,能够知道阀内不同区域的流体流动的特性。关于流体分析、包括压力的减压过程,还有一个就是流动的马赫数分区,它流动的速度不一样,我们可以通过流体分析软件找到不同区域的流动状态,包括压力、流速、温度,可以找到哪个地方是非常重要的区域,比如音速流动区域、超音速流动区域,明确了流动区域可以帮助我们确定阀口材料的选择、阀口的表面处理、需要控制的关键部位与尺寸。详细可参考我们书籍里的介绍。

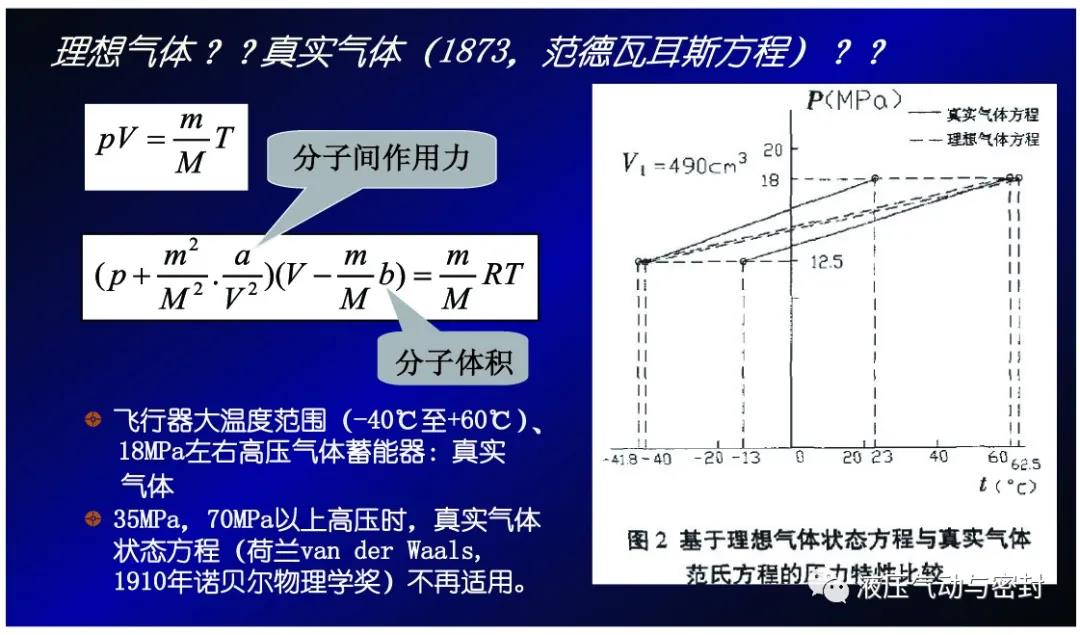

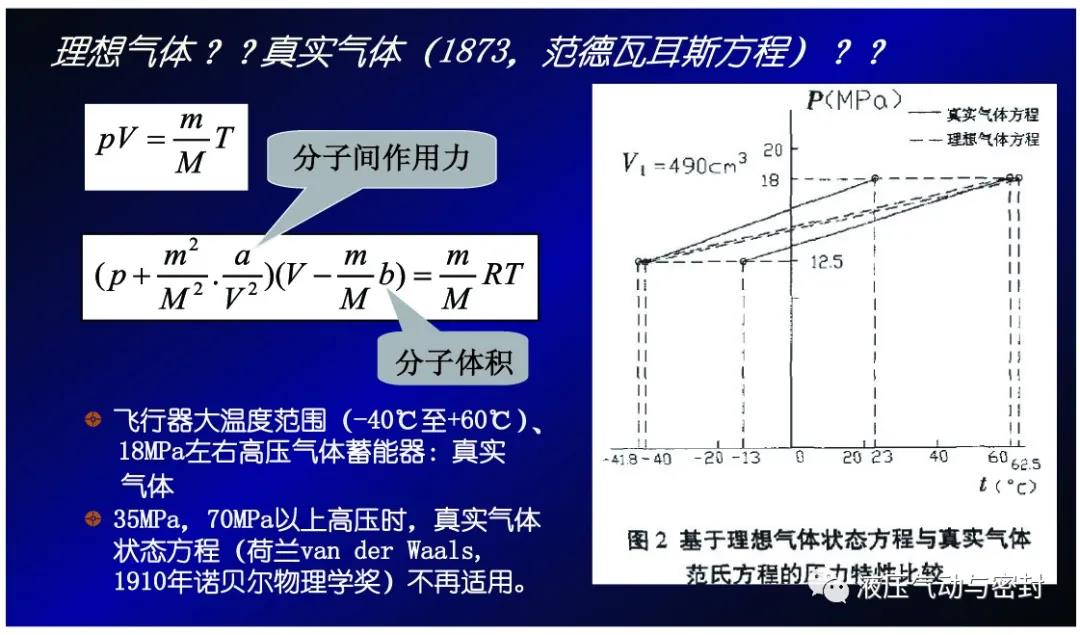

同时可以通过大量的实验来找到阀的关键部位。我们当时设计的超高压气动阀门有两种,一个是35MPa,一个是70MPa,这个阀门的外形看上去是比较简单的零部件,但是选择的材料、表面处理、核心的部位,都有基本要求。另外我们研究生在研究的时候发现了一个特殊现象:一般用氮气做实验时会制冷,可以看得到喷管节流处有结冰的现象,或者结露的状态。但是用氢气的时候,它是制热的,这对高压阀的材料和工艺提出了更高的要求。详细分析的话,涉及超高压气体种类、分子和分子之间的作用力、分子的大小、分子间的距离,超高压时这些因素必须要考虑,就是说原来气体的标准状态方程不适用了,适用的是真实气体的范德瓦耳斯方程。气动液压打桩锤

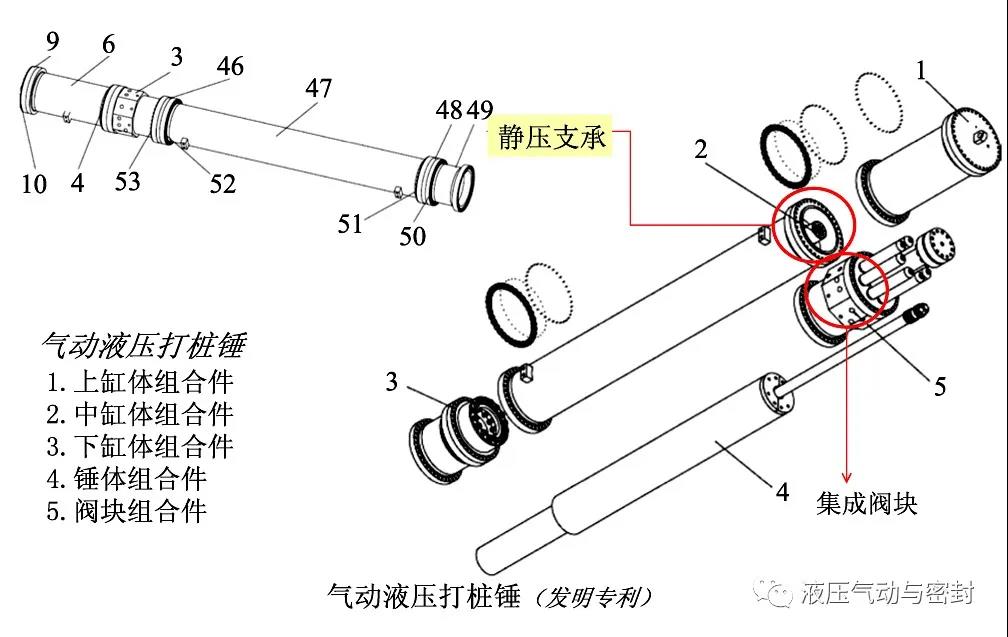

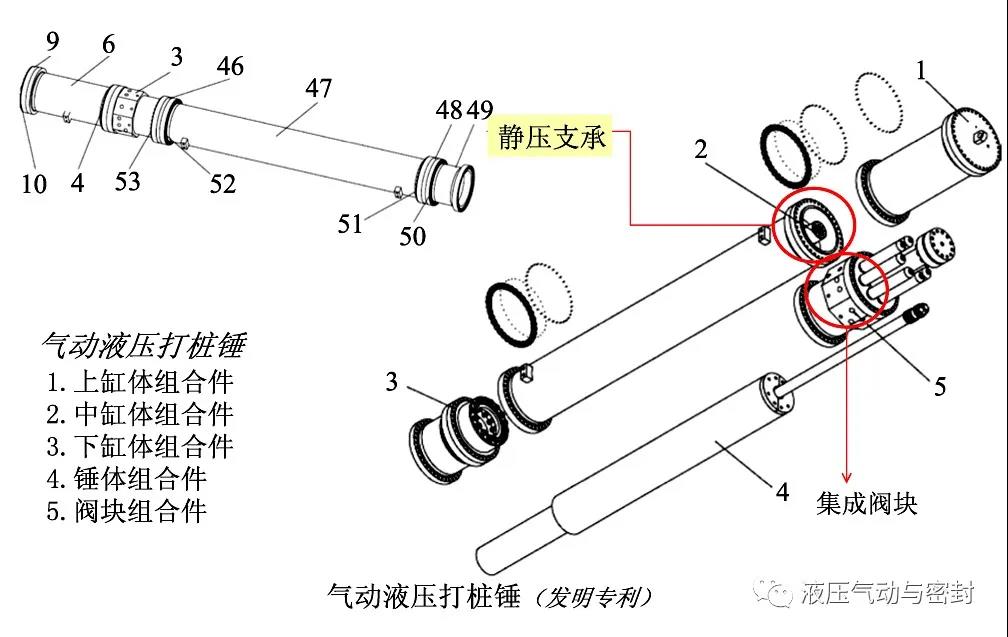

比如风电行业,风机就需要大吨位桩作为承载基础,并打桩到深层地下。能够把直径超过7m、8m的钢管桩打到地下去的打桩锤是很贵的,2013年前后上海想要进口这样一个东西,比如说荷兰的IHC液压锤,他们要么出租,一天200万人民币,要么是买,一台要1.4亿元。围绕这个现状,我们当时研究能否将气动液压技术相结合应用到打桩锤上去,然后我们做了气动液压打桩锤(见图8)。这个打桩锤的关键技术是阶段控制技术(见图9)。上升过程是通过液压泵、蓄能器联合供油抬起这个锤,最上面7号元件是氮气室,在上升的过程是没有排放的。下降时8号阀关闭、6号阀打开,利用锤的重力和氮气压力,同时超高压作用在打桩锤上。这样就可以实现4个阶段的控制:上升阶段;惯性上升阶段(锤两边的8号、6号电磁阀同时关闭);下降;保压阶段(8号、6号电磁阀同时关闭)。这4个阶段怎么进行,与液压气动元器件的快速性、元器件和桩土负载之间作用的特点是相关的。

在打桩阶段,锤单靠重量的话只能实现1g,那么如果我们把气体的能量放进去,利用超高压气体的能量和锤本身的重量能实现2g或者3g的快速打桩过程。大直径桩气动液压锤,为了实现快速打桩,往往需要6000L/min的大流量供油或排油。这就需要气腔、蓄能器、液压阀、液压缸等整体集成式一体化设计。另外关于桩与土的作用力,以及土底下有些岩石,它们作用的机理都需要仔细考虑的。去年上海电气下属的上海工程机械厂已经展出同样的样机,并在太原几个工地上应用。气动潜孔锤(入岩)

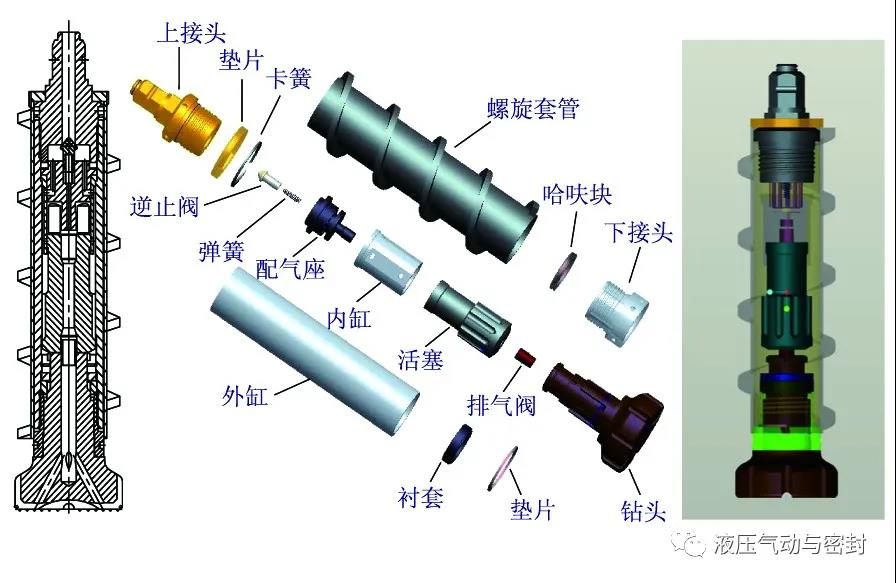

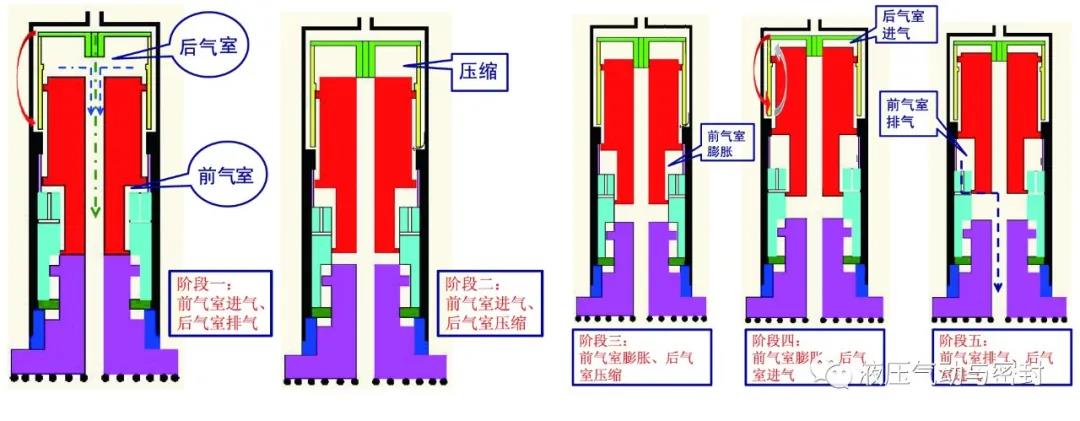

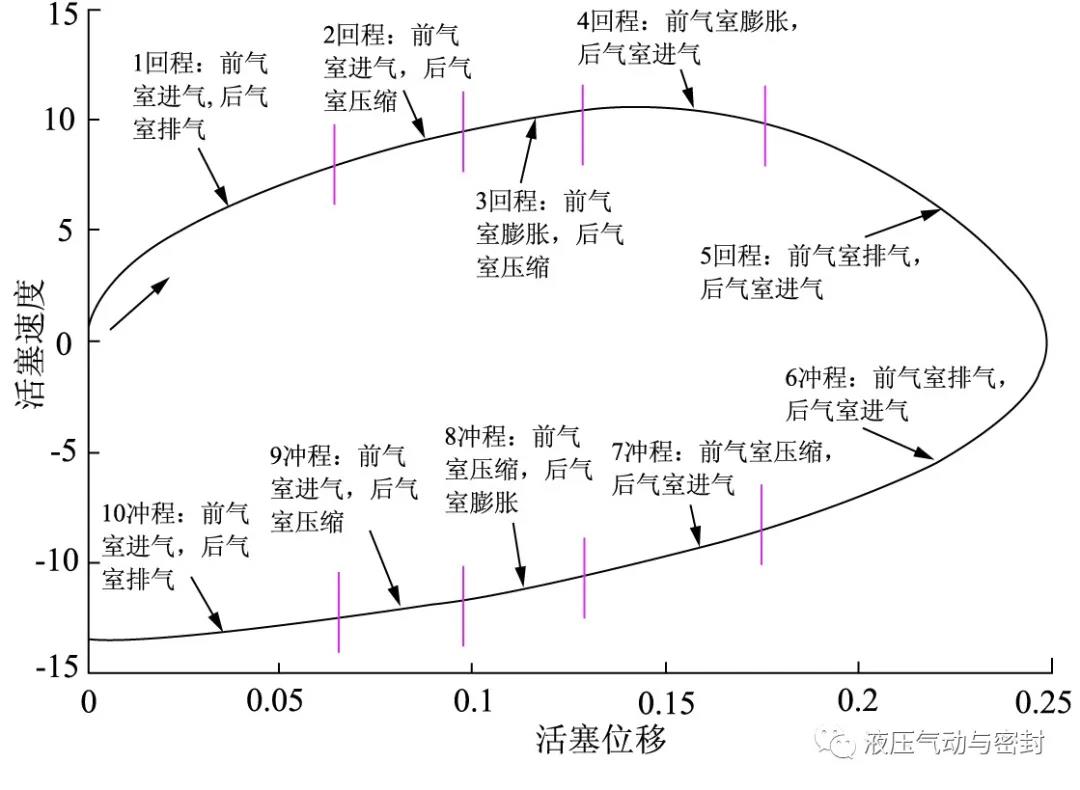

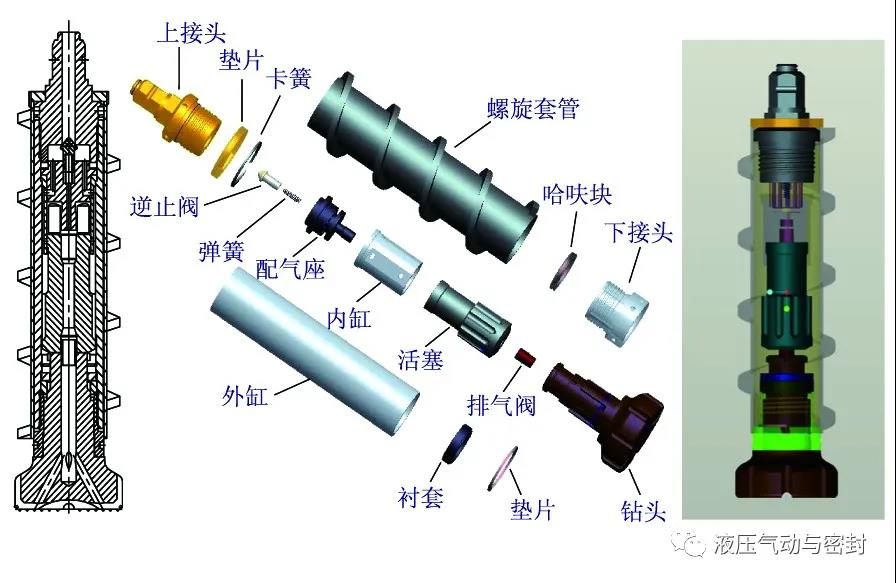

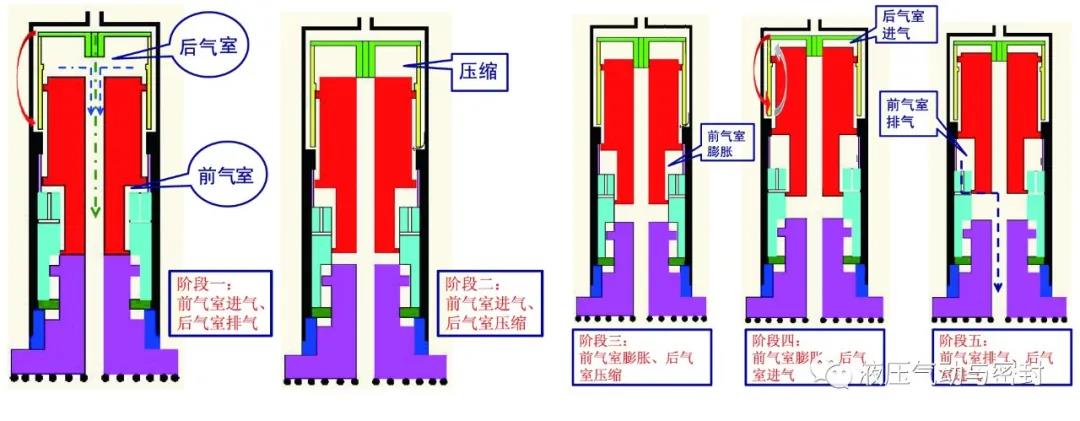

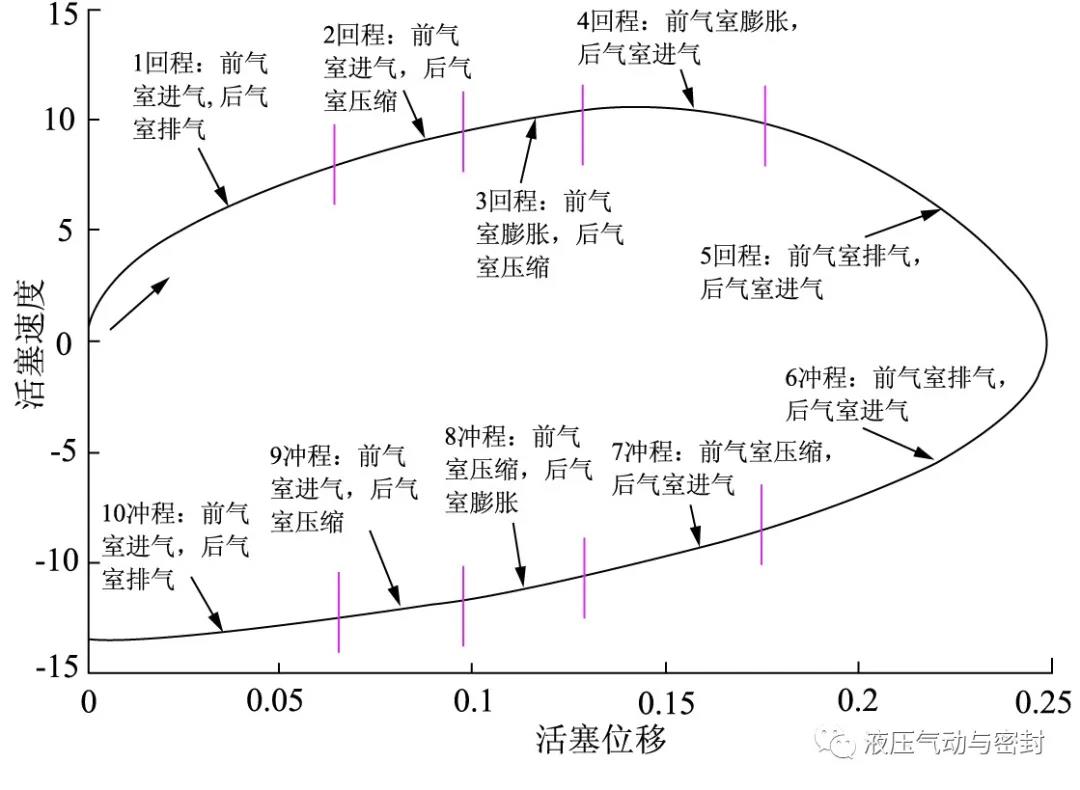

2010年智利铜矿矿难,33名矿工被困700米井下出不来,当时就用了这个气动潜孔锤。先是用气动潜孔锤在矿难现场的垂直上方打了一个60多mm的小孔,这样就能够送氧、送水、送食物进去,所以矿工能够在井下维持69天的生命,最后打了一个大概600mm的大孔,然后一个一个救上来。中国能不能制造自己的气动潜孔锤呢?规划之后,我们和北京建筑机械化研究院联合开发了气动潜孔锤(见图10),看上去它的零部件不多,但它跟汽车发动机一样,有气体的压缩释放、气体的热力学、包括膨胀爆炸冲程,这些过程全部都会作用到气动潜孔锤的各个零部件上。每一个零部件在气体通过它上下移动的过程中,形成一些节流口,实现气体的膨胀、压缩、释放,通过这个过程来完成高速打桩。一个打桩循环过程共有10个阶段(回程、冲程各5个阶段,见图11、图12),每个阶段都可以将气体运动的方程、包括气体热力学的性能,动力学的方程考虑进去,最后可以形成超高压的气动潜孔锤装置。那么潜孔锤一旦打击在岩石上,还涉及岩石和岩石的土力学破坏机理,一般希望岩石破碎和入岩过程都可以看得见摸得着。实际测试比较困难,但是我们可以通过仿真软件完成这些功能。

1873年,荷兰物理学家范德瓦耳斯发现了真实气体的范德瓦耳斯方程(见图13),这个方程是对理想气体状态方程的一种修正,特点在于将被理想气体模型所忽略的气体分子自身大小和分子之间的相互作用力考虑进来,以便更好地描述气体的宏观物理性质。它是一个经验公式,范德瓦耳斯在1910年得到了诺贝尔物理奖。但是今天来看,这个经验公式对于超高压的气动控制来说误差较大,我们和上海航天作了85MPa或者65MPa的气体实验,利用这个方程来衡量的时候,它的误差达到30%,这给我们提出了新的挑战。

这里推荐我们写的一本书——《高速气动控制理论和应用技术》,前2天在法国有一个书展,本书入选法国国际书展的top50。该书记载了今天汇报的很多总结和科研数据,大家可以参考。

本站刊载的某些内容(包括文字、图片、以及网页版面设计等)来源于网上引用或转载,仅为友情传播及阅读参考,不构成任何投资及应用建议。如涉及作者版权或其他问题,请尽快与本站联系,我们将在第一时间内配合处理或删除内容。转载请注明来源库优达。