采用连铸专用液压阀的轻压下系统升级改造及应用研究

来源:液压气动与密封时间:2020-07-27发布人:奇夏小编辑

作者简介:赵已龙(1984-),男,辽宁鞍山人,工程师,大专,主要从事冶金液压传动设备与控制技术方面研究和故障诊断工作,工作于攀钢提钒炼钢厂。基金项目:陕西省工业科技攻关项目(2016GY-010)摘 要:某钢厂大方坯连铸机原有轻压下系统的设计存在液压系统故障率高,无法进行不停机维护以及停机检修时间长等先天缺陷。采用中国重型机械研究院自主研制的连铸专用液压阀进行升级改造,完美解决了以上问题,并且改造成本低,施工简单,无需变动程序和工艺条件,取得了良好的经济价值。关键词:连铸;专业液压阀;轻压下;升级改造

连铸机轻压下技术是指在最终凝固区域对铸坯厚度进行压缩以补偿该区域的热收缩,可以改善最终产品的质量。动态轻压下是基于模型的自动化程序控制带有油缸的拉矫机或扇形段精确确定两相区区域,从而在合适的位置实施轻压下。根据每个钢种的要求,预先设定并且实际操作中可微调,允许按照各钢种的要求精确地进行轻压下。轻压下已是提高铸坯质量的关键技术,因此轻压下系统的正常可靠工作是保障钢厂生产效率和产品质量的重中之重。某钢厂的一条6流方坯连铸机由奥钢联全套设计供货,主要用来生产特殊品质钢。连铸机每流7台拉矫机均采用奥钢联开发的液压控制液压夹紧式SMART®(Singe Minute Adjustment During/Without Restranding Time)拉矫机来实现辊缝的远程控制,其位置控制精度为±0.2 mm。该拉矫机的油缸和液压阀以及传感器采用集成式设计,油缸上集成了9个液压阀、1个压力传感器和1个位移传感器,并由此导致拉矫机上具有大量的电缆插头和液压有关,因为设备均处于高温高湿环境,故障率高且检修困难。在生产过程中无法进行有效的设备故障干预,常因油缸漏油等事件无法处理而造成停机,损失极大。因此,必须对拉矫机轻压下液压系统进行升级改造,将所有液压和电气元件从油缸上分离出来并且改造后的液压系统必须适用原先的轻压下控制模型,保证铸坯质量的稳定和提高设备可靠性。

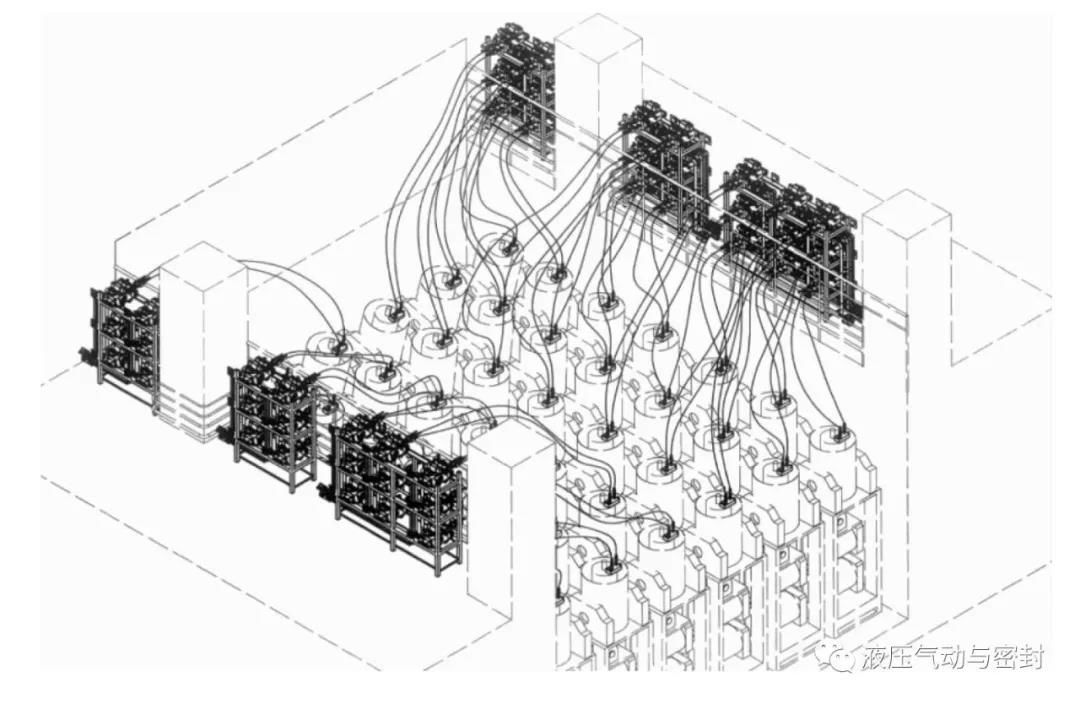

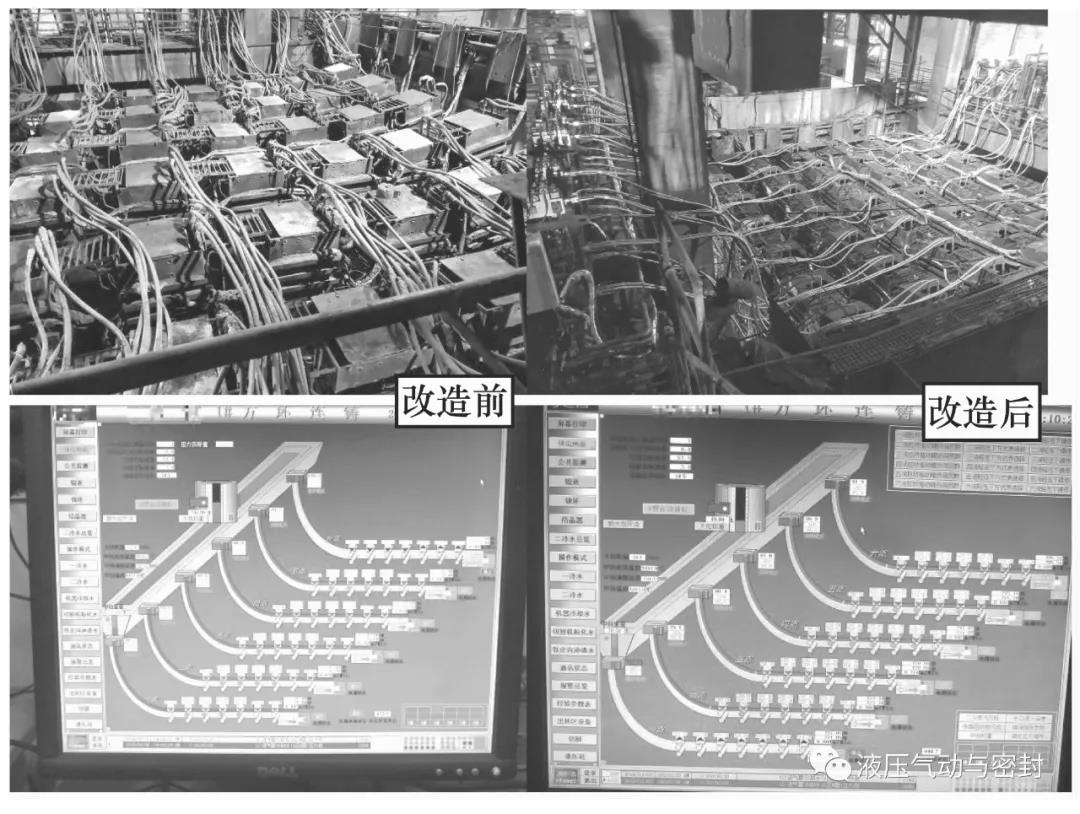

原设计的矫直机液压压下装置采用压下油缸与阀装置一体式的安装结构,电液元件高度集成,结构复杂(如图1所示),所以液压压下装置周转备件数量大,且由于拉矫机高温高湿的工作环境,所以集成式油缸阀装置中的液压元器件损坏严重、工作不可靠、故障率高以及液压元件维护性能差等缺陷,已成为连铸机正常生产的制约因素,严重影响了连铸机的正常生产。

如图1所示,1为拉矫机油缸本体;2为液压阀集成块装置,此装置包括液压阀9个,阀块1个,质量达到了69 kg;3为电气接口,主要为电磁阀供电,位移传感器和压力传感器的供电和信号采集,总计27根线;4为液压接口,包括PD(冷压)管、PH(热压)管、Ppos(轻压下)管和T(回油)管共4根油管。问题1:油缸更换检测费时费力。由于阀块质量大,拆装特别费时费力。电气液压接口复杂,拆装费时且易出错;问题2:漏油频率高,元件寿命短。由于所有液压电气元件均处于高温高湿环境,密封件容易失效,电气元件老化以及液压阀等腐蚀严重(如图2所示)。

问题3:无法巡检和故障排查。由于生产过程中拉矫机处于危险区域,无法进行巡检,不能及时发现故障点。同时出现小的漏油和信号故障亦无法进行人工干预,必须停机检修。以上三点问题严重制约了连铸机的连续生产,同时增加了很大的备件维护费用,亟须进行改造。

由于此生产线钢种特殊任务量繁重,同时轻压下系统是原奥钢联独家设计,模型不开放,因此改造存在诸多困难:(1) 无长时间停产施工可能,新的改造施工需快速可靠;

(2) 轻压下模型不开放,新的轻压下系统要100%兼容原有系统,程序零改动;

(3) 必须完全解决改造前的各种问题;

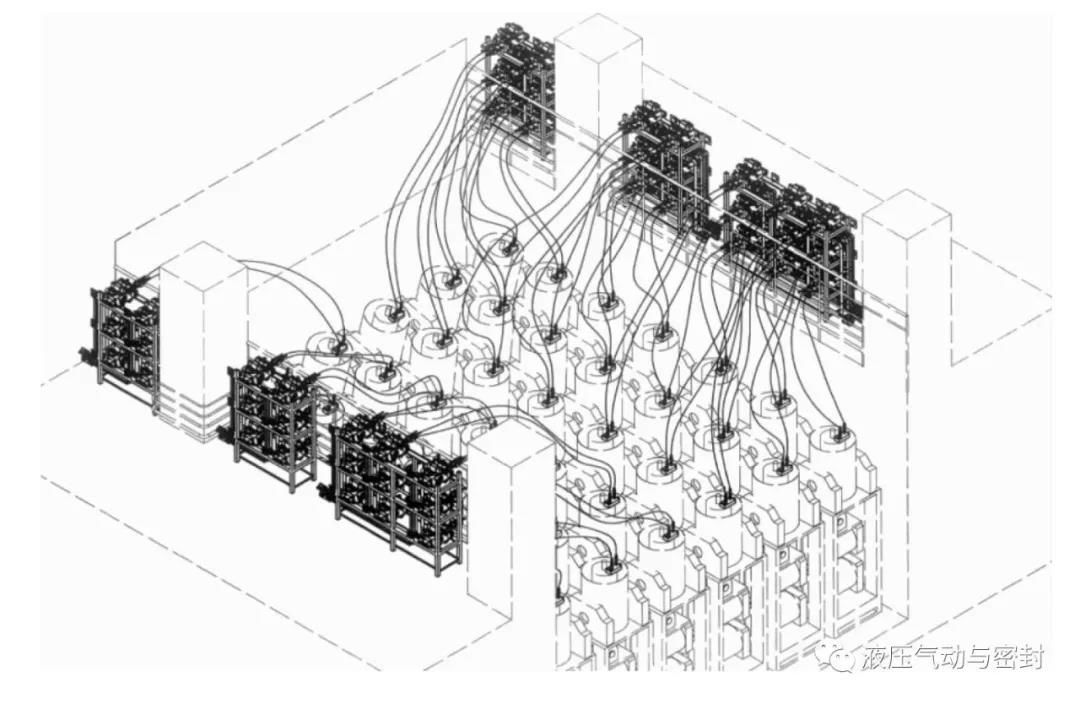

(4) 轻压下控制精度进一步提高,同时预留重压下功能。通过考察国内多家设计院的轻压下技术,唯独中国重型机械研究院股份公司开发的连铸专用液压阀轻压下系统符合各项改造要求,故采用中国重型机械研究院成熟的轻压下技术方案:根据拉矫机设备的特点,机械设备和电气控制系统不变,在保留原有拉矫机油缸及液压控制功能完全不变的前提下,对原有拉矫机液压压下装置存在的问题进行针对性改造,解决原有液压压下装置存在的周转备件数量大、集成式油缸阀装置中的液压元器件损坏严重、工作不可靠、故障率高以及液压元件维护性能差等严重影响了连铸机正常生产的问题。(1) 将拉矫机油缸上的液压控制阀装置转移到线外布置,可以一次性解决问题2和问题3(如图3所示);

(2) 采用连铸专用液压阀替代原有设计的标准开关阀,可以无缝衔接原有轻压下控制模型,无需变更程序,无需更改接线方式。

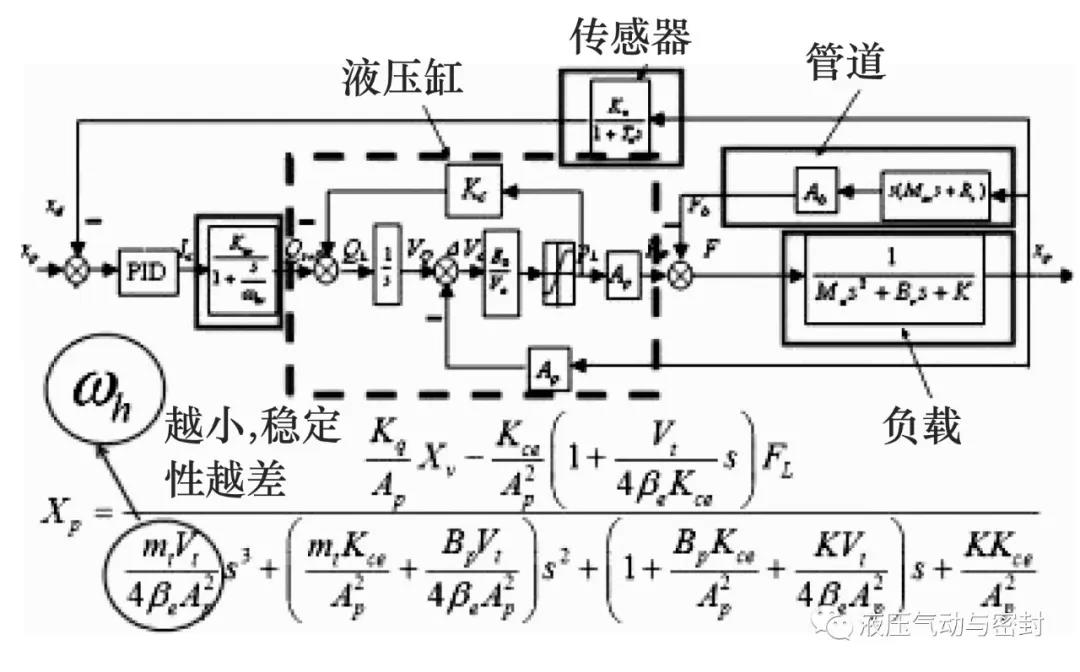

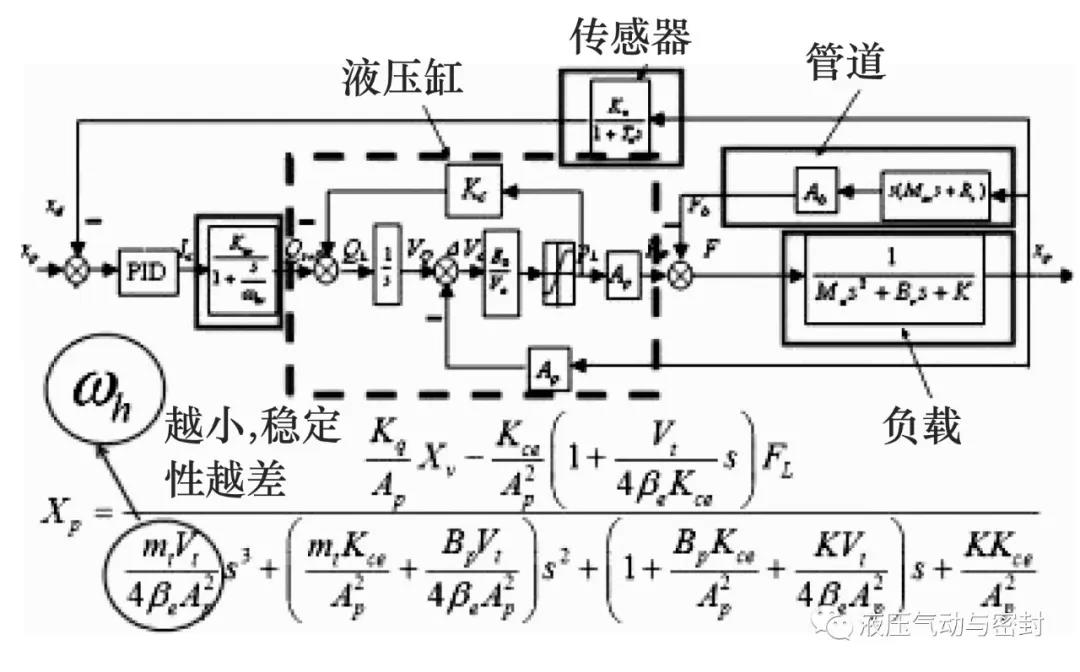

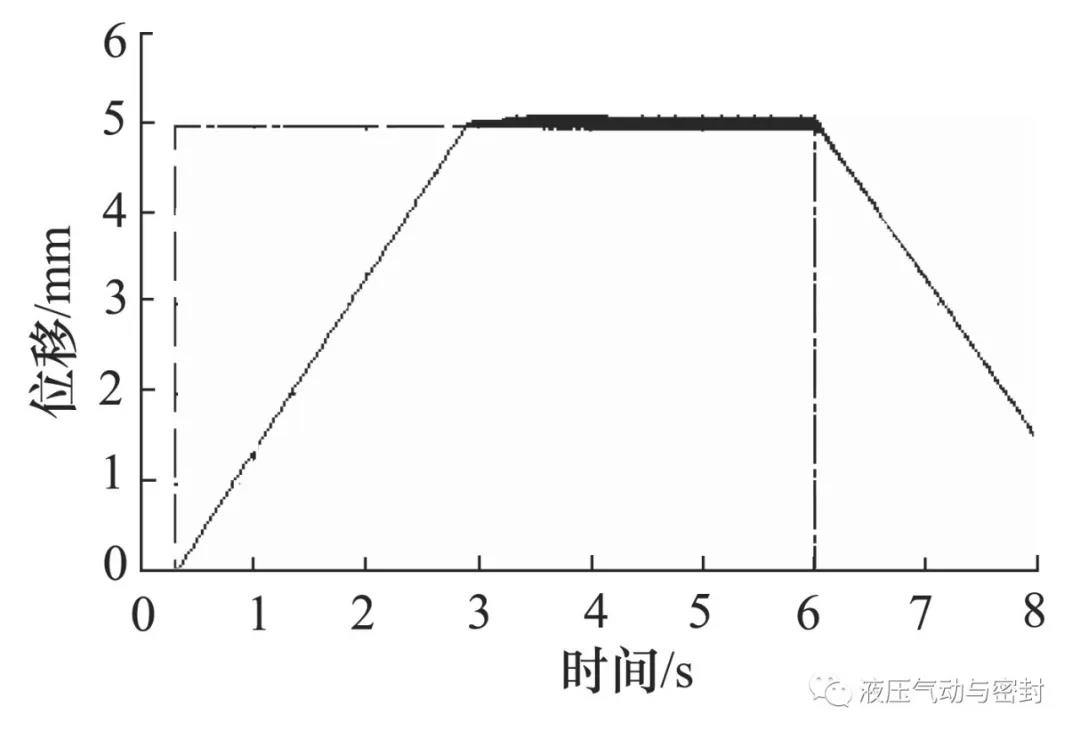

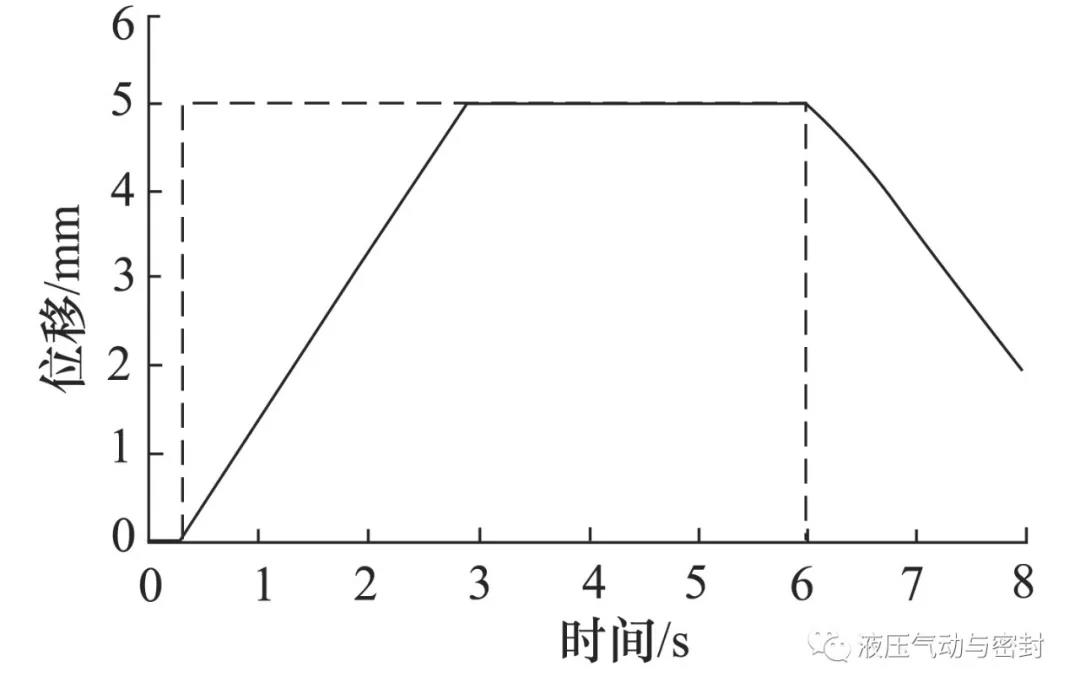

原有拉矫机压下液压阀装置直接安装在油缸上,采用的是奥钢联SMART®轻压下装置。将阀装置从油缸上移到连铸机旁后,由于从阀装置到拉矫机油缸的最远的管路距离为7米,控制腔容积明显增大。因此必须对改造后的轻压下控制精度进行仿真计算。改造前后系统控制原理如图4所示,仿真结果如图5所示。

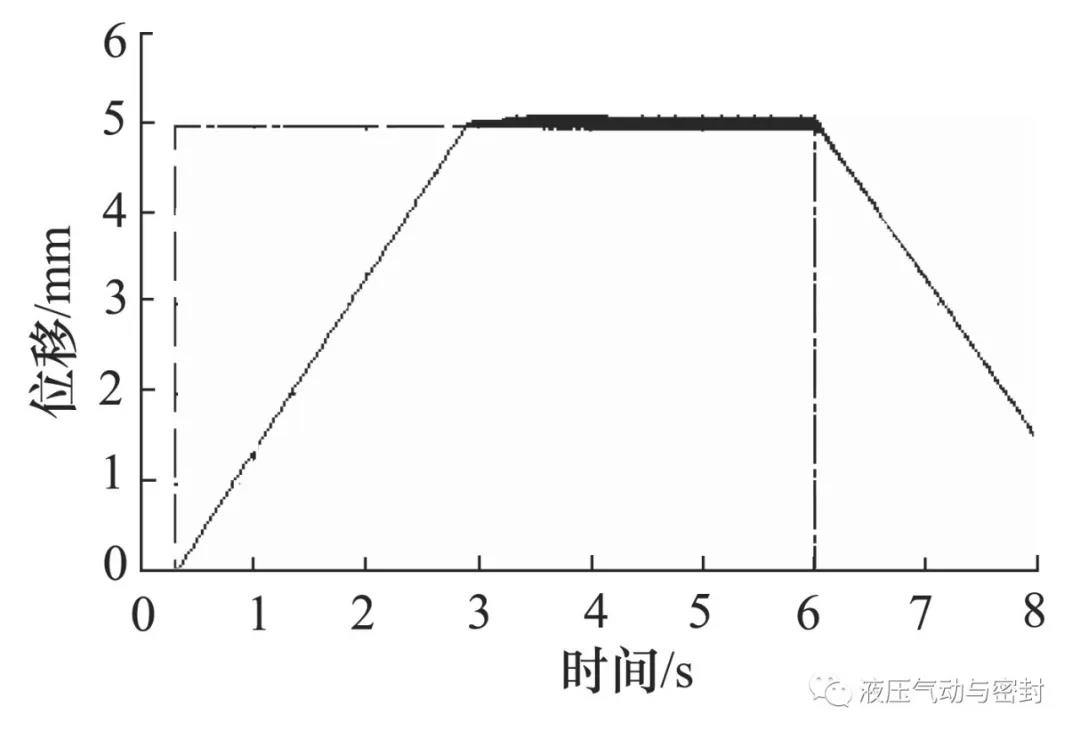

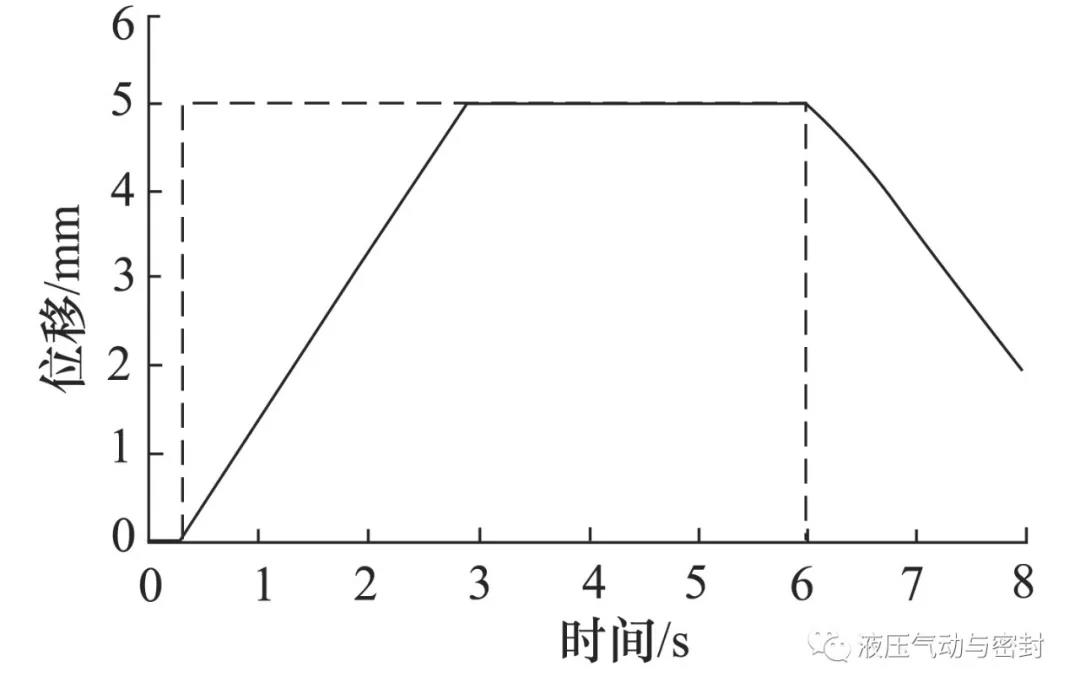

从图5可以看出,为了达到轻压下要求的控制精度,系统到达给定设定位置后油缸始终处于反复调整状态,此工作状况不利于系统的稳定,容易造成位置不稳且加剧液压元件的磨损。对采用连铸专用液压阀替换原有液压阀装置进行同样的辊缝位置控制仿真,仿真结果如图6所示。可以看出,连铸专用液压阀控制精度高,系统可靠性高、位置控制精度高,可以满足轻压下的工艺要求。

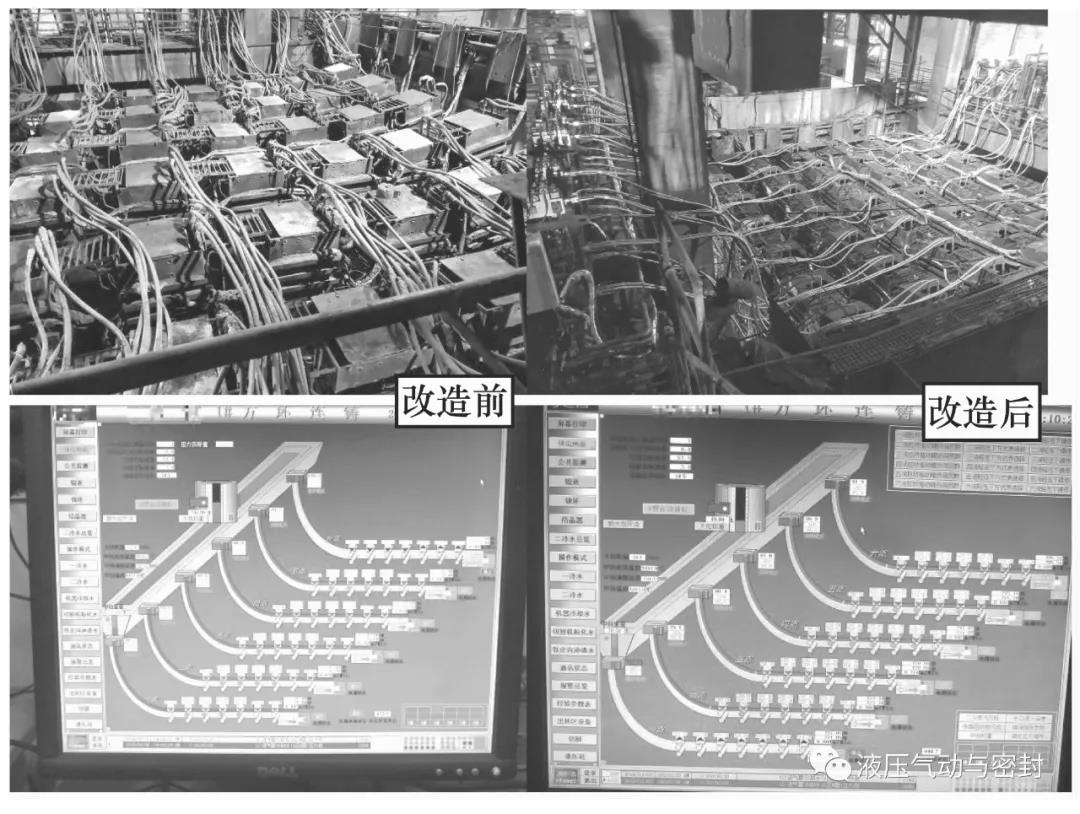

基于大量的理论计算和仿真实验以及对以往设计经验的归纳终结,此次改造工程是该钢厂技改项目中的成功典范。12 h内完成42个拉矫机的轻压下液压系统安装调试工作。一次性热负荷试车成功并进入连续生产,比计划停产时间缩短12 h。轻压下辊缝控制精度和辊缝保持稳定性极大优于原系统,改造前、后设备如图7所示。

图7 改造前后设备

通过此次改造,彻底解决了原有轻压下液压系统设计的各种弊端,提高了设备运行的稳定性,减小备件储备量,提高了轻压下液压系统的控制精度,为钢厂带来了巨大的经济效益。同时,通过此次改造也充分证明了中国重型机械研究院股份公司开发的连铸专用液压阀完全满足轻压下控制系统严苛的在线服役要求,且具有很高的性价比。参考文献

[1] 杨拉道,黄进春,等.直弧形板坯连铸设备(上册)[M].北京:冶金工业出版社,2017.

[2] 孔祥东,王益群.控制工程基础[M].北京:机械工业出版社,2011.

[3] 丘铭军,等.基于MATLAB的逻辑阀控制扇形段辊缝动态调节系统的建模仿真与应用分析[J].连铸,2017,(6).

[4] 杨拉道,关杰,等.板坯连铸动态轻压下工艺模型论述[J].重型机械,2010,(S1).

[5] 丘铭军,等.基于Simulink的普通方向阀控制液压缸位置闭环系统的建模仿真与实验研究[J].液压气动与密封,2017,(1).

[6] 张永锋,丘铭军,陈国防,等.RH顶升阀控液压缸同步系统分析[J].重型机械,2016,(3).

[7] 丘铭军,等.基于低功耗节能技术的液压位置闭环控制系统试验研究及应用浅析[J].液压气动与密封,2018,(10).

本站刊载的某些内容(包括文字、图片、以及网页版面设计等)来源于网上引用或转载,仅为友情传播及阅读参考,不构成任何投资及应用建议。如涉及作者版权或其他问题,请尽快与本站联系,我们将在第一时间内配合处理或删除内容。转载请注明来源库优达。